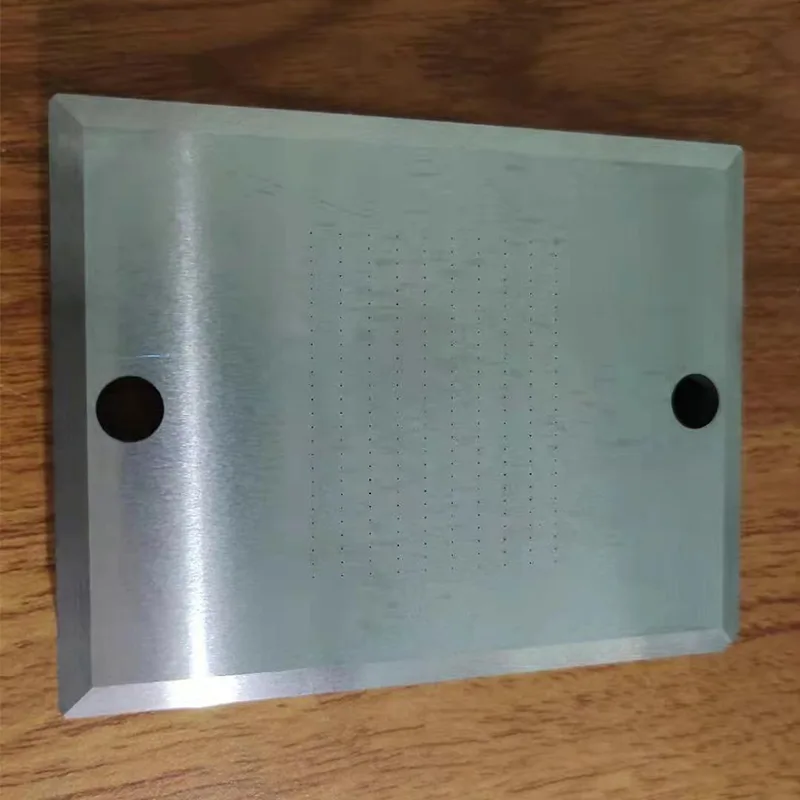

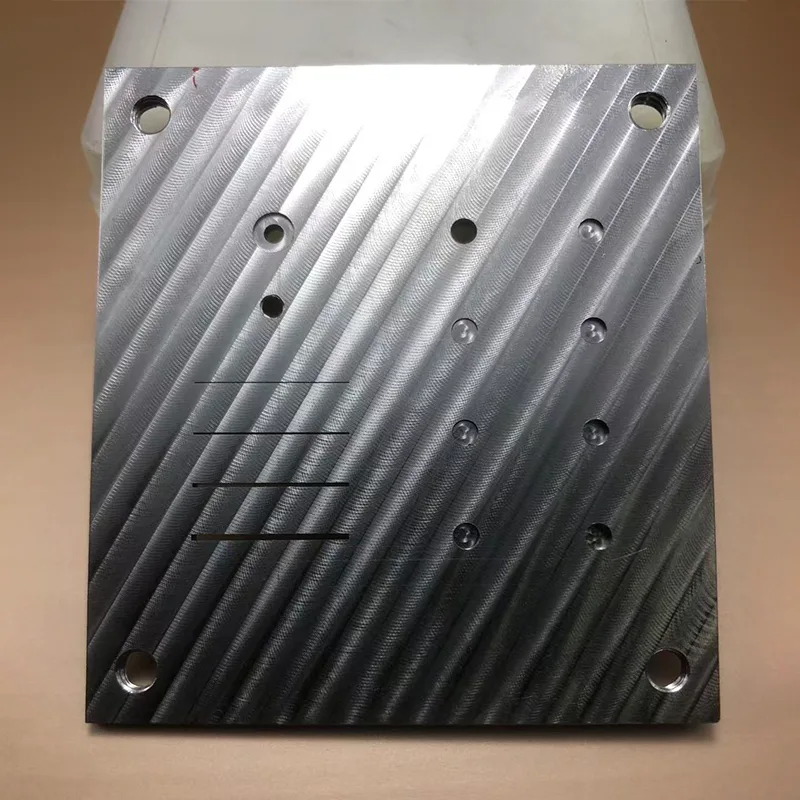

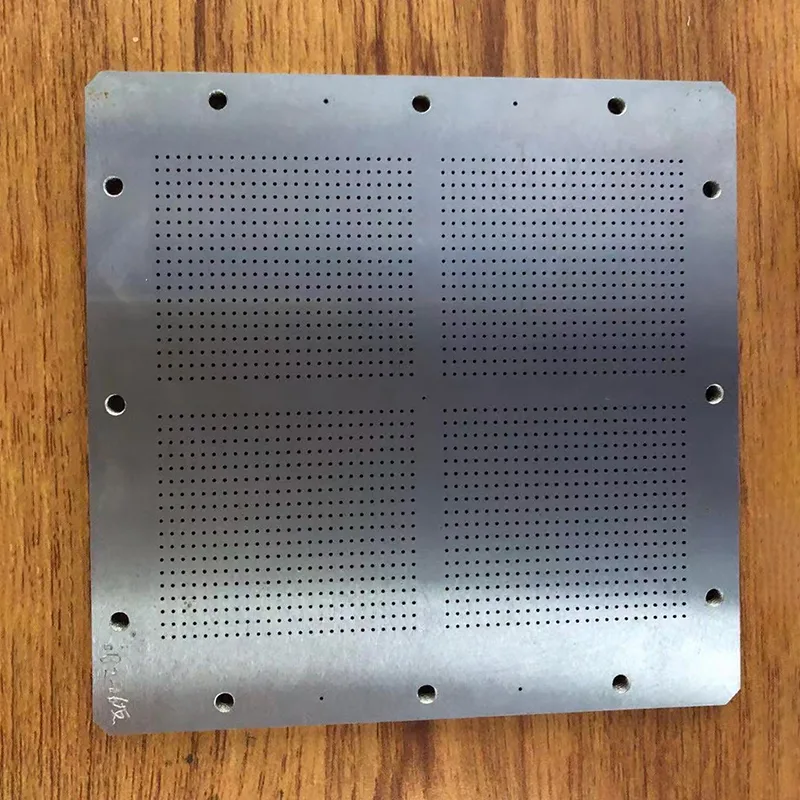

Piezas de engranajes de moldes de plástico

Enviar Consulta

Las principales ventajas de personalización de Xincheng

1. Hay varios materiales disponibles para satisfacer diversos escenarios.

Según el entorno de uso (temperatura, humedad, carga, corrosión química, etc.), recomendamos exactamente los materiales adecuados. Los materiales principales incluyen

Plásticos de ingeniería: ABS (alta rigidez, fácil de procesar, adecuado para escenarios de transmisión generales), POM (buena propiedad autolubricante, resistente al desgaste y a los impactos, adecuado para equipos de transmisión de alta frecuencia), fibra de vidrio PA66+ (alta resistencia, resistencia a altas temperaturas, utilizada para engranajes de maquinaria industrial y automotriz), PC (excelente transmitancia de luz, resistente a impactos, adecuado para la apariencia de engranajes de dispositivos inteligentes);

Plásticos especiales: PEEK (resistente a altas temperaturas de 300 ℃ y fuerte corrosión, utilizado en dispositivos médicos y campos aeroespaciales), PTFE (coeficiente de fricción ultrabajo, adecuado para sistemas de transmisión de alta precisión);

Materiales modificados: según los requisitos, se pueden agregar fibra de vidrio, fibra de carbono, agentes resistentes al desgaste y otros componentes modificados para mejorar la resistencia, la resistencia al desgaste o el rendimiento antienvejecimiento de los engranajes y extender su vida útil en más del 30%.

2. Procesamiento de precisión con errores extremadamente pequeños

Plastic Mould Gear Parts adopta centros de mecanizado de precisión CNC, equipos de corte de alambre lento y tecnología de procesamiento de varillaje de cinco ejes, combinados con instrumentos de inspección importados de Alemania (instrumento de medición de tres coordenadas, detector de descentramiento de engranajes), para lograr una precisión de procesamiento ultra alta:

La precisión del perfil del diente cumple con el estándar GB/T 10095.2-2008 grado 6 y la transmisión es suave y sin ruidos.

La tolerancia del engranaje se controla dentro de ±0,005 mm, cumpliendo con los requisitos de transmisión de equipos de alta precisión.

La rugosidad de la superficie Ra≤0,8μm reduce el desgaste del mallado y mejora la eficiencia de la transmisión.

3. Personalización completa de las especificaciones, cubriendo todo tipo de necesidades.

Plastic Mold Gear Parts admite la personalización de todo el proceso, desde el diseño hasta la producción. Ya sea que necesite modelos estándar o estructuras especiales, se puede implementar con precisión:

Tipos de engranajes: engranajes rectos, engranajes helicoidales, engranajes cónicos, cremalleras, engranajes internos, engranajes planetarios, etc.

Rango de módulos: 0,1 módulo -5 módulo, 5 dientes -500 dientes, diámetro exterior 3 mm-500 mm;

Requisitos especiales: chaveteros, estrías, orificios escalonados, biselados, pintura de superficies/galvanoplastia y otros procesos secundarios personalizados.

4. Entrega eficiente para garantizar el progreso de la producción.

Establecer procesos de producción estandarizados y líneas de producción flexibles, combinados con sistemas inteligentes de programación de producción, para acortar significativamente el ciclo de entrega.

Ciclo de muestra: 15 a 20 días (incluida la optimización del diseño, el muestreo y las pruebas), con entrega acelerada de la muestra en una semana.

Ciclo de producción por lotes: 15-30 días (sujeto a ajuste según la cantidad del pedido). Los pedidos grandes se pueden entregar en lotes.

Proceso personalizado

Desde microengranajes de transmisión hasta grandes engranajes estructurales, desde módulos estándar hasta perfiles de dientes especiales, admitimos la personalización completa del proceso bajo demanda, garantizando que cada engranaje coincida con precisión con los requisitos de su equipo.

Comunicación de la demanda: usted proporciona los escenarios de uso de los engranajes, los requisitos de rendimiento (carga, velocidad, vida útil, etc.), dibujos/muestras o parámetros (módulo, número de dientes, preferencias de materiales, etc.). Nuestros ingenieros proporcionarán una conexión personalizada y ofrecerán consultas técnicas gratuitas.

Diseño del esquema: realice análisis de simulación y modelado 3D según los requisitos (eficiencia de transmisión y verificación de resistencia), optimice la estructura del perfil del diente, proporcione un esquema de diseño detallado y una hoja de cotización, y firme el contrato después de confirmar que no hay errores.

Producción de muestras: inicie la creación rápida de prototipos. Una vez finalizado, realice inspecciones de precisión y pruebas de rendimiento. Envíe las muestras y los informes de prueba juntos. Una vez que se apruebe su aceptación, comenzará la producción en masa.

Producción en masa: el procesamiento por lotes se lleva a cabo mediante líneas de producción automatizadas y se realiza una inspección completa en cada proceso para garantizar la consistencia del producto.

Entrega del producto terminado: Después de la inspección de calidad final, los productos terminados se empaquetan y envían, y se brinda servicio posventa y soporte técnico.

Seguro de calidad

Garantía de materia prima: seleccione materias primas de marcas reconocidas como Sinopec y BASF, y proporcione certificados de calificación de materiales para eliminar los riesgos de calidad desde la fuente.

Inspección de proceso completo: Inspección entrante de materia prima → inspección aleatoria durante el procesamiento → inspección completa de los productos terminados (precisión dimensional, error del perfil de los dientes, dureza, prueba de resistencia al desgaste, etc.), y los datos de inspección son rastreables.

Compromiso posventa: si el producto queda inutilizable debido a problemas de calidad, será devuelto o cambiado sin cargo dentro de los 7 días y se brindará un servicio de garantía de calidad de un año. El equipo técnico dará respuesta a los problemas las 24 horas del día.

Industrias y casos aplicables

Las piezas de engranajes de moldes de plástico se pueden aplicar ampliamente a: electrónica 3C (engranajes de cámara de teléfonos móviles, engranajes de transmisión de auriculares), industria automotriz (engranajes para levantar ventanas, engranajes de limpiaparabrisas), hogares inteligentes (engranajes impulsores de aspiradoras, engranajes de máquinas de café), dispositivos médicos (engranajes para medidores de glucosa en sangre, engranajes de bombas de infusión), industria del juguete (engranajes para automóviles con control remoto, engranajes para juntas de robots), etc.