Accesorios de herramientas de montaje

Enviar Consulta

Ventajas de rendimiento de los accesorios de herramientas de ensamblaje Xincheng

1.Sistema de posicionamiento de precisión: "Garantía de referencia" con precisión milimétrica

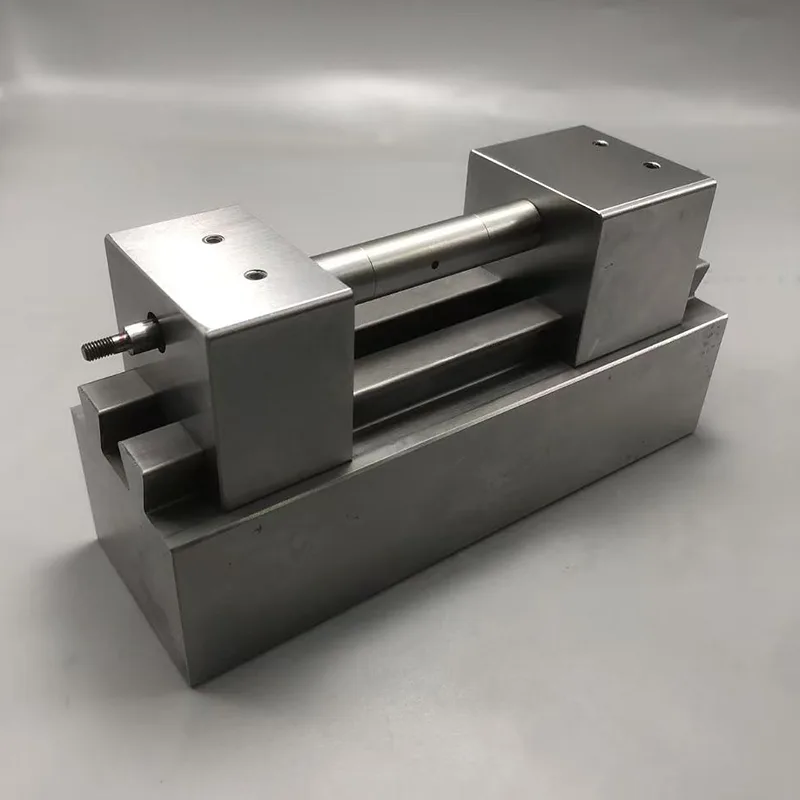

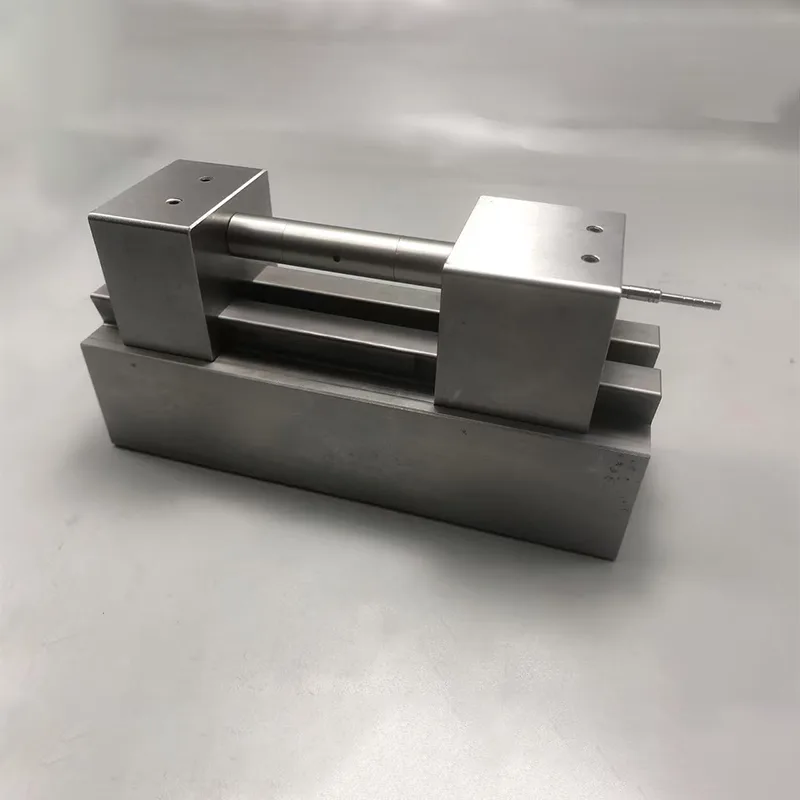

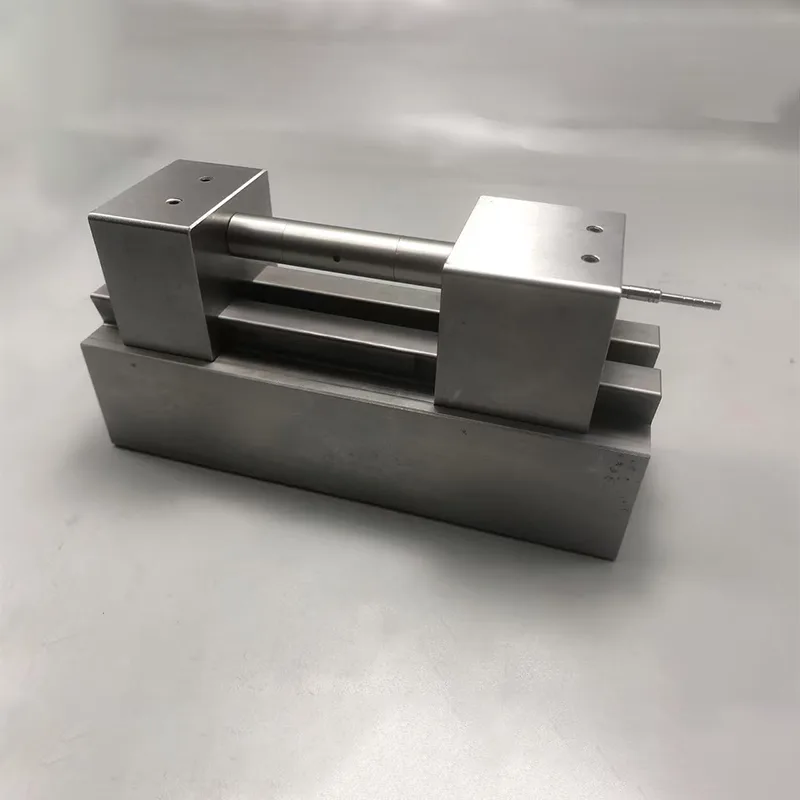

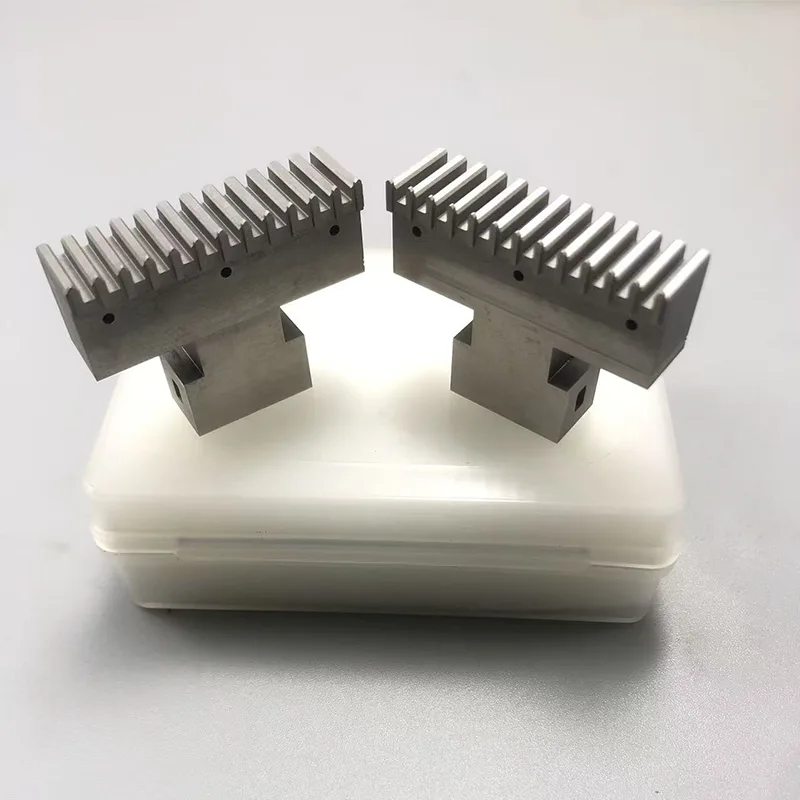

Los componentes de posicionamiento están hechos de materiales de aleación de alta dureza (como 40Cr templado y revenido, con una dureza de enfriamiento superficial que alcanza HRC50-55) y están rectificados con precisión. Las tolerancias dimensionales de los pasadores de posicionamiento y los bloques de posicionamiento se controlan dentro de ±0,01 mm. Equipado con una estructura de posicionamiento ajustable multidireccional, admite secciones de ajuste fino para los ejes X/Y/Z y las direcciones de rotación, que pueden igualar con precisión las mínimas desviaciones dimensionales de diferentes lotes de componentes. Para piezas de trabajo complejas, como superficies curvas y superficies inclinadas, se adopta un diseño de posicionamiento de perfilado para garantizar que la superficie de posicionamiento esté 100% en contacto con la superficie de la pieza de trabajo, evitando efectivamente desviaciones de desplazamiento durante el proceso de ensamblaje. La precisión del ensamblaje se controla de manera estable dentro del rango de 0,02-0,05 mm, lo que es muy superior a la precisión del ensamblaje manual.

2. Dispositivo de sujeción inteligente: la "técnica del equilibrio" de seguridad y flexibilidad

Adopta modos de sujeción de potencia múltiple, como neumático, hidráulico o eléctrico. La fuerza de sujeción se puede ajustar según las características del material de la pieza de trabajo (rango 50-5000N). Está equipado con un sensor de presión para proporcionar información en tiempo real sobre el estado de sujeción. Cuando el valor de la fuerza excede el rango seguro, se detendrá automáticamente y emitirá una alarma para evitar daños a la pieza de trabajo. El mecanismo de sujeción adopta un diseño de respuesta rápida, y la acción de sujeción/liberación no tarda más de 0,3 segundos. Combinado con la lógica de control de enclavamiento, puede lograr una sujeción sincrónica en múltiples estaciones, lo que reduce significativamente el tiempo de operación auxiliar. Para piezas vulnerables o de paredes delgadas, se proporcionan almohadillas de sujeción flexibles (como materiales de poliuretano o nailon) para garantizar la confiabilidad de la sujeción y al mismo tiempo evitar rayones en la superficie o deformaciones de la pieza de trabajo.

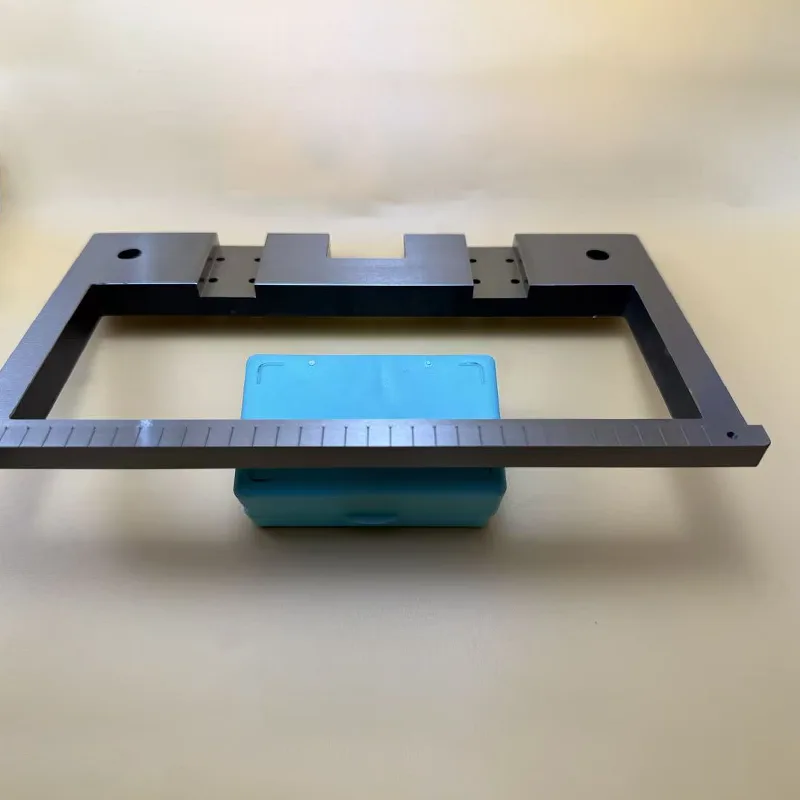

3. Estructura modular: "Flexibilidad de producción" para una rápida adaptación

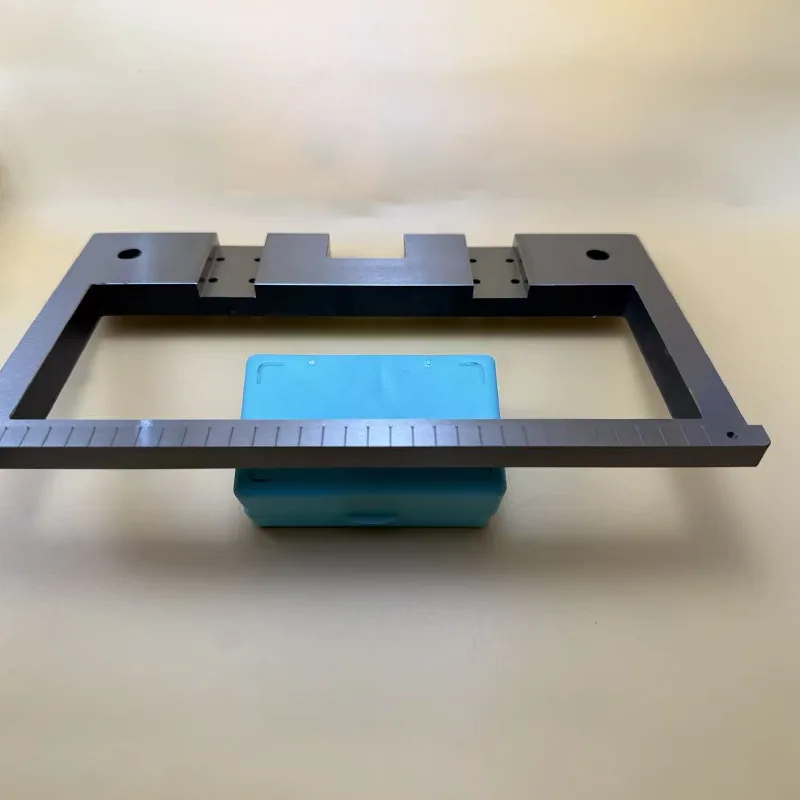

El marco principal está hecho de perfiles de aluminio o estructura soldada de acero al carbono y se somete a un tratamiento de envejecimiento para eliminar la tensión, asegurando que no se deforme durante el uso a largo plazo. Los componentes funcionales principales (bloques de posicionamiento, cilindros de sujeción, manguitos guía) adoptan un diseño de interfaz estandarizado, lo que permite un desmontaje y reemplazo rápidos. Puede completar el cambio de herramientas para diferentes productos en 30 minutos, cumpliendo con los requisitos de producción de lotes pequeños y variedades múltiples. Mientras tanto, el marco reserva interfaces de expansión, que pueden agregar módulos funcionales como sensores de detección y mecanismos de alimentación automática de acuerdo con los requisitos de actualización del proceso de producción, logrando una conexión perfecta entre las "herramientas y la línea de producción".

4. Humanización y Seguridad: Una "red de seguridad" para bajar el umbral de las operaciones

El diseño de las herramientas sigue el principio de "ergonomía", con la altura de operación controlada dentro del rango de 750-900 mm. La operación de sujeción adopta interruptores de pie o botones táctiles, lo que reduce acciones repetitivas como agacharse y levantar las manos, y reduce la intensidad del trabajo de los trabajadores. Equipado con doble protección de seguridad: a nivel mecánico, se adopta un dispositivo de bloqueo contra mal funcionamiento. Cuando la pieza de trabajo no está colocada en su lugar, no se puede iniciar el mecanismo de sujeción. A nivel eléctrico, se adoptan botones de parada de emergencia y dispositivos de alarma sonora y luminosa para garantizar una respuesta rápida en caso de situaciones anormales. La superficie de las herramientas está tratada con recubrimiento en polvo electrostático, que es resistente al aceite y al óxido. Además, las esquinas y bordes están diseñados con transiciones en arco para evitar el riesgo de golpes y rayones durante el funcionamiento.

5. Durabilidad y facilidad de mantenimiento: "Efectividad a largo plazo" para reducir los costos de uso

Las piezas móviles clave (como los ejes guía y los pistones del cilindro) adoptan sellos importados y grasa lubricante, que son resistentes al desgaste y al envejecimiento. En condiciones de uso normales, la vida útil de los componentes principales puede alcanzar más de un millón de veces. Las herramientas están equipadas con interfaces de lubricación centralizada y ventanas de observación del nivel de aceite. El mantenimiento periódico sólo requiere la reposición de grasa, sin necesidad de complejos desmontajes. Las piezas vulnerables (como los pasadores de ubicación y las almohadillas de sujeción) son todos accesorios estandarizados, que son convenientes de comprar y reemplazar, lo que reduce significativamente los costos de mantenimiento y el tiempo de inactividad.

Campos de aplicación de productos de accesorios de herramientas de ensamblaje

En el campo de la fabricación automotriz: Es adecuado para el ensamblaje de componentes clave como bloques de motor, cajas de transmisión y conjuntos de chasis, logrando un ajuste a presión y posicionamiento preciso de cojinetes, engranajes y sellos, asegurando la precisión del ensamblaje del sistema de potencia y reduciendo el riesgo de fallas posteriores.

En el campo aeroespacial: Brindamos soluciones personalizadas de posicionamiento y sujeción para piezas de trabajo de alta precisión, como palas de motores de aviones y componentes estructurales del fuselaje, cumpliendo estrictos requisitos de tolerancia de ensamblaje (≤0,01 mm) para garantizar la seguridad del vuelo de las aeronaves.

En el campo de la electrónica y electrodomésticos: Es adecuado para el montaje de marcos de teléfonos móviles, placas base de ordenadores y componentes de baterías de nueva energía. Adopta una sujeción flexible y una guía precisa para evitar daños a los componentes electrónicos y mejorar la tasa de aprobación de procesos posteriores, como la tecnología de montaje superficial (SMT) y la soldadura.

En el campo de la maquinaria de construcción: para componentes estructurales grandes, como cucharones de excavadoras y bastidores de cargadores, proporcionamos herramientas de varillaje de estaciones múltiples para lograr operaciones estandarizadas en procesos como el apriete de pernos y el posicionamiento de cordones de soldadura, lo que aumenta la eficiencia del ensamblaje en más de un 30 %.

Servicios personalizados y soporte técnico.

Xincheng ofrece un servicio de proceso completo que cubre "análisis de requisitos, diseño de soluciones, producción de prototipos, producción en masa y mantenimiento posventa". El equipo técnico puede realizar análisis de simulación y modelado 3D basados en los dibujos de la pieza de trabajo, los procesos de ensamblaje y los requisitos del ciclo de producción proporcionados por el cliente, y evitar problemas como interferencias de ensamblaje y desviaciones de posicionamiento por adelantado. Después de la entrega, se proporcionarán técnicos profesionales para la instalación, puesta en marcha y capacitación operativa en el sitio, y se ofrecerá servicio de garantía gratuito de 12 meses, soporte técnico de por vida y suministro de accesorios para garantizar la adaptación a largo plazo de los accesorios de herramientas de ensamblaje al proceso de producción.